Mehrfach Abcoilanlagen

Bauen Sie Ihre Produktionsanlage so, dass sie die beste Ergonomie, Effizienz und Rentabilität bietet. Bleche vom Coil sparen Geld, verringern den Abfall und schaffen Platz für die Lagerung. Wir haben die richtige Lösung, egal ob Ihre Blechwerkstatt groß oder klein ist. CIDAN Machinery verfügt über ein breites Angebot, das sich zu einer effizienten, auf Ihre Bedürfnisse zugeschnittenen Produktionsanlage zusammenstellen lässt, bei der Parameter wie Leistung, Entfernung, Zeit und Zugang zu Material für eine schnelle und kostengünstige Produktion entscheidend sind.

| Systemvergleich | |||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Beschreibung | 5t System |

8t System |

|||||||||||||||||||||||||||||||||||||||||||||||

| Blechbreite | 1.524 mm | 1.524 mm | |||||||||||||||||||||||||||||||||||||||||||||||

| Abwickler | 2-6 Abwickelgeräte | 2-6 Abwickelgeräte | |||||||||||||||||||||||||||||||||||||||||||||||

| Coil Gewicht | 5.000 kg | 8.000 kg | |||||||||||||||||||||||||||||||||||||||||||||||

| Coil Innen Durchmesser | 508 mm | 508 mm | |||||||||||||||||||||||||||||||||||||||||||||||

| Coil Außen Durchmesser |

1.200 mm | 1.200 mm | |||||||||||||||||||||||||||||||||||||||||||||||

| Spannmechanismus |

hydraulisch spannbar | hydraulisch spannbar | |||||||||||||||||||||||||||||||||||||||||||||||

| Scherenhubtisch Typ |

3-Achsen | 3-Achsen | |||||||||||||||||||||||||||||||||||||||||||||||

| Scherenhubtisch Gewicht |

5.000 kg | 7.000 kg | |||||||||||||||||||||||||||||||||||||||||||||||

| Richten |

6 Rollen | 6 Rollen | |||||||||||||||||||||||||||||||||||||||||||||||

| Richttyp |

automatisch | automatisch | |||||||||||||||||||||||||||||||||||||||||||||||

| Geschwindigkeit |

25 m/min | 25 m/min | |||||||||||||||||||||||||||||||||||||||||||||||

| Leistung |

19 KW | 19 KW | |||||||||||||||||||||||||||||||||||||||||||||||

| Spannung |

400V / 3-Phase | 400V / 3-Phase | |||||||||||||||||||||||||||||||||||||||||||||||

| Absicherung |

32A | 32A | |||||||||||||||||||||||||||||||||||||||||||||||

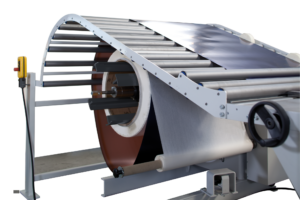

Das Coil wird direkt per Stapler oder Scherenhubtisch auf den Spanndorn aufgebracht. Der Spanndorn ist

hydraulisch angesteuert, um das Coil zu klemmen.

Angetrieben: ja

Typ: einseitig gelagert

Version: stationär unten

Spanndorn: hydraulisch

Spannbereich: ø 465-515 mm

Maximaler Coil Durchmesser: ø 1.200 mm

Coil Gewicht: 5.000 oder 8.000 kg

Der Drückarm hilft dabei, das Coil an seinem Platz zu halten, während der Bediener ein neues Coil aufspannt. Ein Coil wirkt in der Regel wie eine Feder, der Andrückarm drückt gegen das Coil, sodass der Bediener das Metallband des Coils sicher öffnen kann, um das Material zu verarbeiten. Die Position des Drückarms kann je nach Coilbreite eingestellt werden.

Angetrieben: nein

Version: hydraulisch

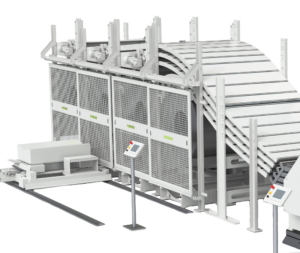

Die Blechbahn I BB a ist die perfekte Lösung für die industrielle Anwendung. Schnellste Blechwechselzeiten, sowie sichere und komfortable Coilwechsel sind der Garant für eine effiziente Coilbearbeitung. Weitere Vorteile bietet die BB a mit ihren individuell abgesicherten Sicherheitstüren, die es dem Kunden ermöglichen einen Coil zu wechseln, während des Automatikbetriebes. Sie sparen damit wertvolle Zeit und arbeiten zugleich mit den höchsten Sicherheitsstandards. Zusätzlich kann die Blechbahn mit den optional erhältlichen Anbiegevorrichtungen ausgestattet werden. Diese erleichteren dem Bediener das Rüsten des Coils auf der Anlage, wenn Sie dickere Bleche verarbeiten. Mehr Infos finden Sie unter Optionen. Die Sicherheitstüren haben eine Sicherheitsverriegelung mit der Steuerung. Wenn eine Tür geöffnet wird, kann der Bediener das Coil wechseln und die Maschine kann weiterhin von den anderen Abwickelgeräten verarbeiten.

Angetrieben: ja

Typ: 2-6 bodenmontierte Abwickler

Version: mit Sicherheitsschiebetüren

Blechbreite: 1.524 mm

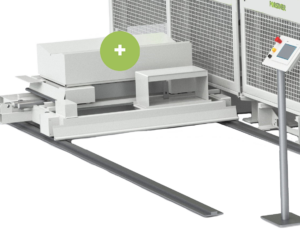

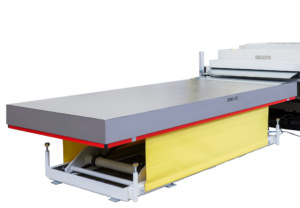

Der Scherenhubtisch ist ein Muss für eine Mehrfachabcoilanlage. Wir können die Maschine mit nur einem Scherenhubtisch ausrüsten, der alle Abwickler beladen kann. Dank der 3-Achsen-Bewegung und der Steuerung, mit der der Bediener den zu beladenden Abwickler vorwählen kann, sparen Sie Zeit und Mühe. Das Wechseln eines Coils mit einem Gewicht von 8.000 kg ist einfach, da der Bediener alle Bewegungen mit einer Fernbedienung unter Kontrolle hat.

Angetrieben: ja

Typ: 3-Achsen (x+y+z-Dimension)

Version: hydraulisch

Coil Gewicht: 5.000 oder 8.000 kg

Maximaler Coil Durschmesser: ø 1.200 mm

In der X-Koordinate sind die Fahrschienen vor den Abwicklern positioniert, somit kann der Scherenhubtisch vor alle Abwickler fahren. In der Y-Koordinate ist eine erhöhte Fahrschiene unter jedem Abwickler, sodass der Scherenhubtisch unter den Spanndorn fahren kann.

Mit dem Mehrfachtisch sichern Sie sich einen flexiblen Zugriff auf unterschiedlichste Coils, denn ein Blechwechsel erfolgt vollautomatisch in kürzester Zeit. Bis zu 6 Coils sind fix im Mehrfachtisch eingespannt. Der Zugriff auf die einzelnen Bleche erfolgt vollautomatisch über die Steuerung. Der Coilwechsel über die Steuerung erfolgt in weniger als einer Minute.

Typ: 2-6 Coils

Version: motorisiert

Blechbreite: 1.524 mm

Geschwindigkeit: 25m/min

Die Bandführung ist ein wichtiger Bestandteil für die Funktion und Genauigkeit jeder Anlage. Der Tisch verfügt über eine fixe und eine motorisch einstellbare Coilführung mit Kugellagern. Die Einstellung der beweglichen Bandführung erfolgt über einen Motor. Diese Ausführung kommt nach einem Mehrfachtisch I MT zum Einsatz.

Typ: schwere Ausführung mit Rollen

Version: motorisiert

Blechbreite: 1.524 mm

Die Einstellung der Tischführung ist motorisch und wird von der Software gesteuert. Die Informationen zur Blechbreite stammen aus der Materialtabelle und die Software passt die Position der Tischführung automatisch an.

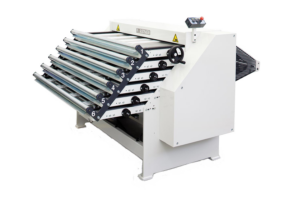

Die schwere 6- Walzen Richtmaschine RM-s 6 110 ist perfekt abgestimmt für den Betrieb in einer industriellen Anwendung. Das Richtwerk stellt sich vollautomatisch anhand der Materialtabelle ein. Durch das innovative MOP System von Forstner, hinterlässt das Richtwerk keine Markierungen auf dem Blech. Der Bediener kann die prozentuale Richtposition in Abhängigkeit von der Menge des verwendeten Coils einstellen. Diese Funktion ist Standard bei der RM-s 6 110. Eine weitere Funktion des Richtwerkes in Kombination mit einem Abwickelsystem von Forstner ist, dass sich das Richtwerk automatisch an den Coildurchmesser anpasst. Somit haben Sie perfekte Ergebnisse vom Anfang bis zum Ende des Coils.

Typ: schwere Ausführung

Version: automatisch für empfindliches Material

Richtwalzen Durchmesser: ø 110

Richtmaschinen Art: 6-Walzen

Blechbreite: 1.524 mm

Geschwindigkeit: 25m/min

Die schwere Tafelschere ist ideal abgestimmt und passt perfekt in das Modularsystem von Forstner. Diese Tafelschere hat eine Schnittspalteinstellung und ist mit hochwertigen Scherenmesser ausgestattet. Dies garantiert Ihnen beste Schnittergebnisse für eine lange Zeit.

Typ: schwer

Version: Schnittspalteinstellung

Klinge: Edelstahl

Blechbreite: 1.524 mm

Der solide geschweißte Grundrahmen ermöglicht es, dass die Anlage und die Tafelschere parallel zueinander ausgerichtet sind, wodurch perfekt rechtwinklige Schnitte gewährleistet werden. Der Rahmen beschleunigt auch die Montage vor Ort und verteilt das Gewicht der Maschine gleichmäßig.

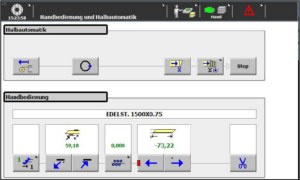

Die F3-Steuerung ist mit einer variablen Geschwindigkeitsregelung und 20 Programmzeilen ausgestattet. Der Bediener kann die Anzahl der Zuschnitte einstellen. Durch die Abfalloptimierung wird kein Material verschwendet.

Alle Antriebe, Motoren und Geber, die eingesetzt werden, sind von hoher Qualität und namhaften Herstellern. Die einfache Symbolanzeige erleichtert die Verwendung in allen Sprachen.

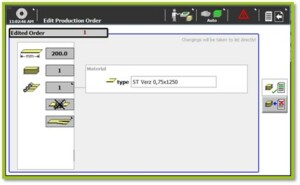

Im manuellen Modus der SPS-F3 befindet sich das Symbol „Referenzschnitt“. Beim Drücken bewegt sich das Blech automatisch ca. 25 mm über der Schere. Anschließend schneidet die Anlage und somit wird ein perfekt rechtwinkliges Blech garantiert. Wenn das Symbol „Materialauswahl“ gedrückt wird, gelangen Sie zur Materialauswahlseite. Abhängig davon, ob Sie eine Einfach- oder eine Mehrfachabwicklungslinie haben, können Sie auswählen, welches Material Sie aktuell verwenden. Die ausgewählte Auswahl ruft alle erforderlichen Informationen aus der Materialtabelle ab, in der der Bediener alle wichtigen Informationen zum Material eingeben kann.

Die Programmierung der SPS-F3 könnte nicht einfacher sein. Geben Sie einfach die Menge sowie die Länge des Auftrags ein. Wählen Sie aus, ob Sie spalten und/oder richten möchten. Wählen Sie dann, ob Sie mit der nächsten Zeile fortfahren oder zwischen den Zeilen pausieren möchten. Drücken Sie speichern! Die Maschine speichert sofort das erste Programm und Sie können 20 Zeilen mit individuellen Programmen einfügen.

Die Maschine fährt automatisch auf die programmierte Länge (+/- 0,50 mm pro 2000 mm), stoppt und schneidet, ohne dass ein Eingreifen des Bedieners notwendig ist. Die SPS-F3 Steuerung überwacht die aktuelle Position, die Anzahl der Teile, die Geschwindigkeit, sowie die programmierte Menge und Länge, um sicherzustellen, dass der richtige Job ausgeführt wird. Die Geschwindigkeit kann über den Potentiometer an der Steuerung eingestellt werden.

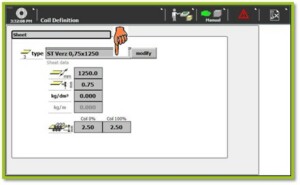

In der ”Materialdefinition” können Sie bis zu 50 verschiedene Materialien eingeben, alle Parameter können hinzugefügt werden und das Material kann nach Belieben benannt werden. Alle Parameter werden gespeichert und sobald Sie das Material auswählen, verfügt die Steuerung über alle erforderlichen Informationen.

Bei den meisten Abcoilanlagen müssen Sie jedes Mal, wenn ein neues Material aufgespannt wird oder wenn Sie die Position der Spaltmesser ändern, einen Nullschnitt ausführen. Die Lichtschranke macht dies überflüssig, da die Maschine genau weiß, wo sich das Blech befindet. Die Lichtschranke erkennt das Material und referenziert, sodass Sie sofort mit der Ausführung Ihres Auftrags beginnen können.

Der Drehgeber verfügt über ein gummiertes Aluminiummessrad, welches beim Verfahren der Maschine auf dem Blech misst. Die Druckfeder erzeugt einen konstanten Druck des Drehgebers auf das Blech. Dies gewährleistet gleichmäßige und genaue Längen.

Verarbeiten Sie Edelstahlcoils mit einem Schutzpapier? Dann ist die Option des Papieraufwicklers ein Muss für Ihre Anlage. Der Abwickler und der Papieraufwickler sind synchron geschaltet, sodass sie nach der Verarbeitung des Coils, eine sauber gewickelte Papierrolle haben, welche Sie wieder verwenden oder entsorgen können.

Der Stapeltisch ist als hydraulisch betätigter Scherenhubtisch ausgeführt und senkt sich automatisch mit zunehmendem Blechstapel ab. Die genaue Ausführung bestimmen Sie.

Der Bandauswurf ist motorisiert mit Gurt, Riemen, Bürsten oder Rollen ausgeführt und dient zur blechschonenden Förderung einzelner Bleche zur nachfolgenden Bearbeitung. Die genaue Ausführung bestimmen Sie.

Bei dickeren Materialien ab 1,00 mm Stahl (400 N / mm²) und 0,85 mm Edelstahl (600 N / mm²) empfiehlt Forstner ausdrücklich, die Blechbahnen mit dieser Option auszustatten. Dies hilft sicherzustellen, dass der Anfang des Coils leicht nach oben gebogen wird. Einige neue Coils haben durch den Aufwickelprozess einen „Knick“ am Coil Anfang. Mit der Anbiegevorrichtung wird der Knick ”begradigt”, damit das Material besser zugeführt werden kann.

Die Auszugswalze ist eine Option für vollautomatische Linien. Nach jedem Schneidzyklus stellt der Förderer sicher, dass die geschnittene Blechtafel von den Tafelscherenmessern wegbewegt wird. Damit sorgen Sie für noch bessere Schnitte und eine längere Lebensdauer der Tafelscherenmesser.

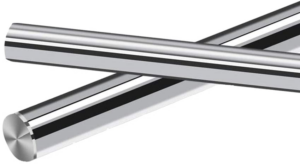

Für anspruchsvollere Anwendungen und eine längere Lebensdauer empfehlen wir die hartverchromten Wellen am Richtwerk.

Wenn Sie Ihre Anlage für eine Folienabwicklung vorbereiten wollen, dann ist die Option mit den vollgummierten Walzen ideal für Sie. Somit ist Ihre Anlage bestens vorbereitet, um einen Folienabwickler jederzeit und einfach nachzurüsten.

Die Dickenmessung befindet sich am motorisierten Führungsanschlag. Sie prüft, ob die Blechdicke, laut Materialtabelle, vom Bediener korrekt erfasst worden ist. Bei einer Abweichung signalisiert dies die Steuerung. Für direkte Anbindungen an eine Produktionslinie, ist diese Option sehr wichtig, denn sie schließt menschliche Fehler aus und macht Ihre Anlage sicher.

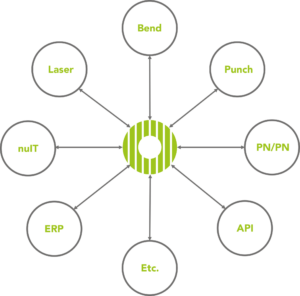

Die Forstner F3 Steuerung wurde so konzipiert, dass Sie einfach und schnell mit anderen Systemen und Anlagen kommunizieren kann. Eine vordefinierte Schnittstelle über einen PN/PN Koppler garantiert einen perfekten Handshake zwischen den Anlagen. Forstner hat viel Erfahrung mit der Einbindung verschiedenster Lösungen. Sprechen Sie mit Ihrem Verkäufer, um mehr über die Schnittstellen zu erfahren.

Befindet sich Ihre Produktion in einer Region, wo Temperaturen über 30° und hohe Luftfeuchtigkeit keine Seltenheit sind? Dann empfehlen wir Ihren Schaltschrank mit einer Klimaanlage auszustatten, diese sichert eine konstante Temperatur im Schaltschrank und gewährleistet eine hohe Anlagenverfügbarkeit.

Wenn Ihre Ansprüche an das Richten hoch sind und die DIN EN 10143 Normal nicht ausreicht, dann ist die Feinrichtmaschine mit Ihren 21 Richtwalzen eine Option für Sie. Der Richtstock ist zweifach gestützt und garantiert beste Richtergebnisse. Sprechen wir über Ihre Bedürfnisse und prüfen, welche Richtmaschine die Geeignete für Sie ist.

Das Ebenheitsmesssystem ist optional. Diese Option wird hauptsächlich für die Integration von Coilanlagen verwendet, wenn für den Folgeprozess perfekte flache Bleche erforderlich sind. Sie können Ihre Toleranzen in die SPS-F3 Steuerung eintragen und die Ebenheitsmessung überprüft kontinuierlich die Blechtafel. Wenn ein schlechtes Richtergebnis festgestellt wird, wird der Prozess gestoppt und die Folgemaschine informiert. Der Bediener kann entscheiden, ob er diesen Auftrag weiterfahren oder stoppen möchte. Dies schützt die Folgemaschine vor Beschädigungen. Dies ermöglicht den Schutz des nächsten Prozesses, zB einer Stanzmaschine, die eine maximale Ebenheit von 6 mm benötigt. Der Bediener kann die Toleranz auf 5 mm einstellen, so dass kein Material verschwendet wird, und dann die Richtwalzen tiefer einstellen, um ein Verziehen der Spule zu verhindern.

Wenn unsere Anlage nicht Blechtafeln zuschneiden soll, sondern direkt im Coilbetrieb z.B. eine Laseranlage mit Material beliefern soll, dann ist die Option Schlaufenauslauf genau das Richtige. Nach der Ebenheitsmessung liefern wir einen Schlaufenauslauf und einen Ultraschallsensor, welcher die Schlaufengrube nach der Anlage überwacht.

(die Schlaufengrube ist kundenseitig zu errichten)

Haben Sie die Ebenheitsmessung als Option gewählt und ist unsere Anlage direkt mit einer Folgeanlage verbunden, dann sollten Sie sich über die Verschrottung des Restcoils Gedanken machen. Um Ihnen hier den Prozess zu erleichtern, wählen Sie die Verschrottungsoption. Hier wird das Band der Ebenheitsmessung so aufgebaut, dass es sich anhebt und den Restcoil verschrottet. Schnell, einfach und effizient.