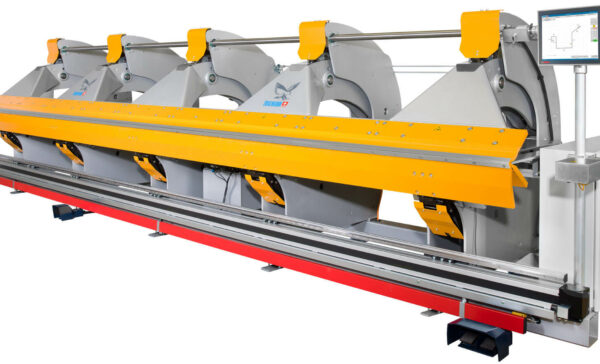

TC DOPPELBIEGER

Integrierte Blechwende-Einheit

Durch eine integrierte Wendevorrichtung, welche die Biegeteile automatisch wendet, wir die Notwendigkeit der Handhabung der Teile durch den Bediener an der Maschine erheblich reduziert. Die Teile werden automatisch gewendet und nach dem Wendevorgang von den Greifereinheiten für die nächste Biegung exakt platziert.

Diese Option bietet vielfältige zusätzliche Vorteile: Der Betrieb ist schneller, sicherer für die Bediener, der Herstellungsprozess vereinfacht, die Genauigkeit wird verbessert und die Kapazität bei reduzierten Kosten erhöht.

In Kombination mit der automatischen seitlichen Blecheinzugs- und automatischen Blechentnahme-Einheit bietet CIDAN hiermit eine nahezu vollautomatische Lösung zur Blechprofilherstellung. Die Maschinenbediener bestücken nur noch den seitlichen Blecheinzug mit den zu biegenden Blechen und entnehmen dann der Maschine die fertig gebogenen Profile.

Seitlicher Blecheinzug

Die automatisierte seitliche Blecheinzugseinrichtung montiert auf einer Biegemaschine ermöglicht erhebliche Effizienzsteigerungen und Betriebskostensenkungen. An einer Maschine, die mit dieser Option ausgestattet ist, muss der Bediener nur noch den seitlichen Beladetisch bestücken und die gebogenen Bleche ggf. wenden und die fertigen Profile entnehmen. Somit wird die Arbeitszeit an der Maschine erheblich reduziert. Mit dem automatischen seitlichen Blecheinzug können mehrere Teile gleichzeitig geladen und gebogen werden.

Der Beladetisch mit hoher Tragkraft ist mobil, kann automatisch in der Höhe verstellt werden, und ist in unterschiedlichen Längen lieferbar. Je nach Anforderung werden die Bleche automatisch wahlweise im Einzel- oder Mehrfacheinzug, ab Stapel oder direkt von einer vorgelagerten Abcoilanlage kommend in die Maschine seitlich eingezogen.

Diese Option bietet vielfältige zusätzliche Vorteile: Der Herstellungsprozess wird beschleunigt, die Sicherheit der Bediener erhöht, und sie kann mit minimalem Platzbedarf in den Betrieb integriert werden. Außerdem verbessert die integrierte, seitliche Blecheinzugseinheit die Genauigkeit und erhöht die Kapazität bei reduzierten Kosten.

In Kombination mit der automatischen Blechwende-Einheit bietet CIDAN hiermit eine nahezu vollautomatische Lösung zur Blechprofilherstellung. Die Maschinenbediener bestücken nur noch den seitlichen Blecheinzug mit den zu biegenden Blechen und entnehmen dann der Maschine die fertig gebogenen Profile.

Die kinetische Steuerwellentechnologie sorgt für maximale Biegepräzision und exakte Reproduzierbarkeit der gebogenen Blechprofile. Diese Technologie ist unübertroffen und einzigartig bei den THALMANN Biegemaschinen.

Die dadurch auf die gesamte Maschinenlänge synchronisierte Kraftverteilung ist das Herzstück aller THALMANN-Maschinen und kann mit der synchronisierten mechanischen Steuerung in Flugzeugen oder dem Allrad-Antrieb bei Autos verglichen werden. Keine andere herkömmliche Schwenkbiegemaschine auf dem Markt ist in der Lage, Blechprofile mit einer solchen Genauigkeit und Qualität herzustellen, wie sie durch diese Technologie erreicht wird.

Ein gebogener unterer Klemmbalken bringt mehr Freiheit und Möglichkeiten bei der Herstellung von Blechprofilen. Der Freiraum wird durch eine gekröpfte, zur Biegelinie zurückversetzte Biegewange erhöht. Der zusätzliche Raum ermöglicht Biegungen mit einem Seitenverhältnis von 1:2.

Architekten, Industriedesigner und Fassadendesigner sind ständig auf der Suche nach neuen Profilgeometrien. Mit der Ergänzung durch eine gekröpfte Biegewange an einer THALMANN-Biegemaschine kann eine größere Bandbreite an Abmessungen von gebogenen Blechteilen hergestellt werden. Dadurch können Kunden ihr Produktportfolio und ihr Geschäft mit gebogene Blechprofile erweitern.

Modulare und austauschbare Biege- und Rollformeinheiten erweitern die Einsatzmöglichkeiten und Funktionen bei der Blechprofilherstellung auf einer THALMANN-Maschine. Die Biege- und Rollformeinheit kann direkt auf der Langabkantmaschine montiert werden. Sie ist ideal für die Produktion von kalibrierten, hochpräzisen Maßpanelen und sehr engen Biegungen.

Durch die Integration des Biegens und einer Biege- und Rollformeinheit in einen Arbeitsgang wird nicht nur eine höhere betriebliche Effizienz erzielt. Das Risiko für Beschädigungen an den gebogenen Blechen ist ebenfalls geringer, da die manuelle Handhabung reduziert wird.

Auf ein und demselben Führungssystem sind Längsschneider und Biege- und Rollformeinheiten einfach austauschbar, was eine schnelle und unkomplizierte Umrüstung gewährleistet. Sowohl die Kosten- als auch die Investitionsreduzierung sind klare Vorteile. Außerdem kann diese Option auch bei bestehenden THALMANN Maschinen, die noch nicht mit dieser Funktion ausgestattet sind, nachgerüstet werden.

Der TC Doppelbieger wird oft liebe- und respektvoll “Big Mama” genannt – nicht zuletzt wegen seiner soliden Konstruktion. Von den 11.564 handgefertigten, hochwertigen Teilen, aus denen dieser Doppelbieger besteht, sind es vor allem die fünf 50-mm-Steuerwellen an der Biegemaschine und an der Oberwange, die dieser Maschine ihren Ruf von Genauigkeit und Langlebigkeit verleihen. Wie beim TD Doppelbieger wird die Präzision der “Big Mama” von den direkt auf der Steuerwelle angebrachten Drehgebern bestimmt. Diese Steuerwellentechnologie beseitigt vollständig das Risiko des “Verdrehens”, das sonst mit der Zeit auftritt. Das bedeutet, dass der TC-Doppelbeiger ein 60-fach gebogenes Teil mit einer unglaublichen Abweichung von nur 2 mm von einem Ende zum anderen produzieren kann!

Vorteile

- Höhere Biegepräzision und zusätzliche Biegefreiräume

- Senkung der Herstellungskosten und erhöhte Kapazitätsauslastung

- Produktivitätssteigerung und mehr Kapazität

- Schnellere Biegegeschwindigkeiten und mehr Flexibilität

- Bessere Produktqualität und Reduktion der Kosten pro gebogenem Teil

- Schlankere Fertigungsprozesse und erhöhte Sicherheit

- Zugang zu neuen Märkten und Wettbewerbsvorteil

- Minimaler Wartungsaufwand und hohe Lebensdauer der Maschine

- Integrierte Automatisierungslösungen und offene Software-Schnittstellen

Typische Anwendungsbereiche für Langabkantmaschinen

| SPEZIFIKATIONEN | |||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| TC300 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Maschine | TC300 4,2 | TC300 6,4 | TC300 8,2 | TC300 10 | TC300 12 | ||||||||||||||||||||||||||||||||||||||||||||

| Maximale Biegeleistung | 3,0 mm | 3,0 mm | 3,0 mm | 3,0 mm | 3.,0 mm | ||||||||||||||||||||||||||||||||||||||||||||

| Biegelänge | 4 m | 6,4 m | 8 m | 10 m | 12 m | ||||||||||||||||||||||||||||||||||||||||||||

| Hinteranschlagstiefe | 1.250 mm | 1.250 mm | 1.250 mm | 1.250 mm | 1.250 mm | ||||||||||||||||||||||||||||||||||||||||||||

| Biegegenauigkeit | ± 0,5° | ± 0,5° | ± 0,5° | ± 0,5° | ± 0,5° | ||||||||||||||||||||||||||||||||||||||||||||

| Biegebereich | 140° | 140° | 140° | 140° | 140° | ||||||||||||||||||||||||||||||||||||||||||||

| Biegewangenbreite | 12 mm | 12 mm | 12 mm | 12 mm | 12 mm | ||||||||||||||||||||||||||||||||||||||||||||

| Anzahl Greiferfinger | 4 | 5 | 7 | 9 | 11 | ||||||||||||||||||||||||||||||||||||||||||||

Standardmäßig wird ein gerades Unterwangenwerkzeug mit einem sehr flachen Neigungswinkel von nur 35° geliefert. Dies ermöglicht die Herstellung von Profilen mit einem Seitenverhältnis von 3:4 (Verhältnis von Höhe zu Tiefe).

Ein gebogenes Unterwangenwerkzeug, das einem Geißfuß ähnelt, ist optional erhältlich. Mit diesem Werkzeug lassen sich Teile mit einem Seitenverhältnis von 1:2 (z.B. 1,5 Zoll Höhe und 3 Zoll Tiefe) formen. Dies führt zu deutlich mehr verfügbarem Raum und einem erweiterten Freiraum von 275°, was eine große Flexibilität beim Biegen ermöglicht.

Um die Herstellungsmöglichkeiten vielfältiger Blechprofilvarianten, die auf einer THALMANN-Maschine gebogen werden können, zu erweitern, kann eine breite Palette an austauschbaren Greifer-Ausführungen gewählt werden.

Automatisch schalten sich die Greifer zu, sobald im Biegeverlauf ein Nachgreifen der Bleche notwendig sein sollte. Wird das kleinstmögliche Greifermaß unterschritten, schalten sich automatisch die Anschlag-Federfinger zu und positionieren das Blechteil wieder an der richtigen Stelle.

Durch die simultane Bewegung mehrerer Maschinenachsen gelingen schnellere Biegegeschwindigkeiten ohne Präzisionsverlust, wodurch eine erhebliche Kostensenkung bei gleichzeitiger Effizienzsteigerung erzielt werden kann. Diese Innovation wurde entwickelt, um die Produktionszyklen ohne Einbußen bei der Biegedynamik und -genauigkeit zu beschleunigen. Die dynamische Biegetechnik (DFT – Dynamic Folding Technology) ist die Grundlage für eine hohe Produktivitätssteigerung, zusätzliche Kapazitäten und einen flüssigen Biegeprozess. Die Technologie der simultanen Bewegungen gewährleistet ein Minimum an Fahr- und Stillstandzeiten innerhalb eines Biegezyklus.

Die kinetische Steuerwellentechnologie sorgt für maximale Biegepräzision und exakte Reproduzierbarkeit der gebogenen Blechprofile. Diese Technologie ist unübertroffen und einzigartig bei den THALMANN Biegemaschinen.

Die dadurch auf die gesamte Maschinenlänge synchronisierte Kraftverteilung ist das Herzstück aller THALMANN-Maschinen und kann mit der synchronisierten mechanischen Steuerung in Flugzeugen oder dem Allrad-Antrieb bei Autos verglichen werden. Keine andere herkömmliche Schwenkbiegemaschine auf dem Markt ist in der Lage, Blechprofile mit einer solchen Genauigkeit und Qualität herzustellen, wie sie durch diese Technologie erreicht wird.

Für eine effiziente Fernwartung verfügt THALMANN über die Möglichkeit, über TeamViewer auf die Steuerung der Maschine zuzugreifen. Die Fernwartung bietet die Möglichkeit, schnell bei der Anwendung zu helfen und auch Fehler zu beheben.

Exakt gebogene Blechprofile mit gleichmäßigen Winkeln über die gesamte Länge ist das, was Sie von einer guten Abkantmaschine erwarten. Mit der Bombierungsfunktion und den Messuhren lässt sich dies schnell und genau einstellen. THALMANN-Maschinen sind dafür bekannt, dass die Bombierung für die meisten Profile nicht eingestellt werden muss, aber bei Bedarf gleicht diese Innovation Winkelabweichungen in der Blechmitte (Bananeneffekt) aus und gewährleistet die Herstellung hochpräziser, paralleler Blechprofile.

Leistungsstarker 10-Achsen-PC von Beckhoff mit 21,5?-Multitouch-Panel im 16:9-Breitbildformat. TDs Software DS3000 bietet folgende Möglichkeiten: Manueller, halbautomatischer und automatischer Betrieb, Skizzenprogrammierung und automatische Profilsequenzierung, Biegesimulation mit Kollisionsanzeige, grafische Visualisierung von Profilen in 3D, Schnittstelle zum DXF-Datenformat sowie nuIT, Stand-alone-Software für PC- und Laptop-Programmierung.

Zum Abkanten von kurzen Blechteilen (bis 200 mm) kann der TC Doppelbieger mit zusätzlichen Greifereinheiten ausgestattet werden. Jeder der bereits vorhandenen Einzelgreifer kann durch Hinzufügen eines zusätzlichen Greifers zu einer Doppel-Greifereinheit erweitert werden.

Die vollautomatisch aktivierten Anschlag-Federfinger können wahlweise links oder rechts oder auch beidseitig neben den Doppel-Greifereinheiten platziert werden.

Die Herstellung konischer Teile bis zu einem Maßversatz von +/- 250 mm wird durch diesen Hinteranschlag möglich. Die Positionierung der Bleche erfolgt vollautomatisch und es können auch mehrere Bleche in konischer Form gleichzeitig auf einer Maschine hergestellt werden.

Architekten, Dachdecker und Ingenieure können mit dieser Option des automatisierten konischen Hinteranschlags neuartigen Profilgeometrien realisieren und erweitern die Möglichkeiten in ihrer Fassadengestaltung.

Durch die Installation von automatischen Hinteranschlag-Federfingern am TC Doppelbieger kann ein breiter Bereich von 5 mm bis zu 1150 mm parallel angeschlagen und mit hoher Genauigkeit gebogen werden.

Die Hinteranschlag-Federfinger werden automatisch aktiviert, wenn das kleinstmögliche Greifermaß unterschritten wird, und positionieren das Blech wieder an der richtigen Stelle. Und sollte einmal im Biegeverlauf ein Nachgreifen der Bleche notwendig sein, schalten sich auch die Greifereinheiten automatisch zu.

Hohe Flexibilität und erweiterte Anwendungsmöglichkeiten zur variablen, individuellen Blechprofilherstellung auf einer THALMANN-Maschine bietet das mit einer Auswahl verschiedener austauschbarer Wechselwerkzeuge ausgestattete Biegewangenkonzept.

Klemm- und Biegewerkzeuge aus hochfestem HARDOX 400- Stahl erhöhen die Lebensdauer der Werkzeuge und die Genauigkeit der gebogenen Teile auch bei schweren Biegearbeiten.

Der extrem verschleißfeste, aus Vollmaterial gefertigte Stahl entspricht dem, der unter anderem auch für Baggerschaufeln verwendet wird. Dadurch halten die Hardox-Wangen bei normalem Betrieb die gesamte Lebensdauer der Maschine und kleinere Beschädigungen können geschweißt werden.

Hardox-Wangen an einer THALMANN-Maschine erhöhen sowohl die Steifigkeit als auch die Formstabilität der gesamten Maschine.

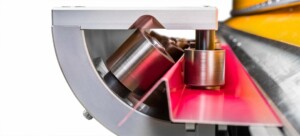

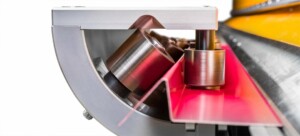

Wenn Sie gebogene Profile zusätzlich schneiden wollen, können Sie diesen Vorgang in den TC Doppelbieger integrieren, indem Sie die Maschine um eine vollautomatische Schneideeinheit erweitern. Mit diese Ausstattungsoption kann vielfach auf die Investition in zusätzliche Schneideeinheiten verzichtet werden.

Durch die Integration von Biegen und Schneiden in einen Arbeitsgang wird nicht nur eine höhere betriebliche Effizienz erzielt. Das Risiko für Beschädigungen an den gebogenen Profilen ist ebenfalls geringer, da die manuelle Handhabung reduziert wird. Kratzer und Schlagspuren werden mit diesem elektrischen Längsschneider vermieden durch den Wegfall störender Schneideführungsteile.

Auf ein und demselben Führungssystem sind Längsschneider und Biege- und Rollformeinheiten einfach austauschbar, was eine schnelle und unkomplizierte Umrüstung gewährleistet. Sowohl die Kosten- als auch die Investitionsreduzierung sind klare Vorteile. Außerdem kann diese Option auch bei bestehenden THALMANN Maschinen, die noch nicht mit dieser Funktion ausgestattet sind, nachgerüstet werden.

Modulare und austauschbare Biege- und Rollformeinheiten erweitern die Einsatzmöglichkeiten und Funktionen bei der Blechprofilherstellung auf einer THALMANN-Maschine. Die Biege- und Rollformeinheit kann direkt auf der Langabkantmaschine montiert werden. Sie ist ideal für die Produktion von kalibrierten, hochpräzisen Maßpanelen und sehr engen Biegungen.

Durch die Integration des Biegens und einer Biege- und Rollformeinheit in einen Arbeitsgang wird nicht nur eine höhere betriebliche Effizienz erzielt. Das Risiko für Beschädigungen an den gebogenen Blechen ist ebenfalls geringer, da die manuelle Handhabung reduziert wird.

Auf ein und demselben Führungssystem sind Längsschneider und Biege- und Rollformeinheiten einfach austauschbar, was eine schnelle und unkomplizierte Umrüstung gewährleistet. Sowohl die Kosten- als auch die Investitionsreduzierung sind klare Vorteile. Außerdem kann diese Option auch bei bestehenden THALMANN Maschinen, die noch nicht mit dieser Funktion ausgestattet sind, nachgerüstet werden.

Für einen effizienten und erweiterten Umfang bei Fernwartungsarbeiten, empfehlen wir das optional erhältliche M-Guard Fernwartungsmodul. Mit M-Guard können die Servicetechniker in der Schweiz weltweit eine schnelle und sichere Direktverbindung zu entsprechenden THALMANN-Maschine herstellen.

M-Guard bietet die Möglichkeit, Softwareupdates und -analysen, Maschinendiagnosen und Fehlerbehebungsmaßnahmen ohne Reisekostenaufwand oder nennenswerte Verzögerungen durchzuführen. Dies senkt die Kosten und den Zeitaufwand erheblich. Modernste VPN-Technologie sorgt dabei für eine schnelle Datenübertragung, die höchste Sicherheitsstandards garantiert.

Architekten, Industriedesigner und Fassadendesigner sind ständig auf der Suche nach neuen Profilgeometrien. Mit der gekröpften, nach hinten versetzten Biegewange am THALMANN-Doppelbieger kann eine größere Bandbreite an Abmessungen von gebogenen Blechteilen hergestellt werden. Dadurch können Kunden ihr Produktportfolio und ihr Geschäft mit gebogene Blechprofile erweitern.

Durch das gleichzeitige und voneinander unabhängige Biegen mehrerer Bleche in einem Arbeitsgang können Effizienz und Prozessflexibilität erheblich gesteigert und dabei die Herstellungskosten gesenkt werden.

Die THALMANN Doppelbieger-Modelle können kundenspezifisch auch mit mehreren vollautomatischen Mehrzonen-Greiferansteuerungen ausgestattet werden, die es ermöglichen, dass nur ein Bediener mehrere Teile gleichzeitig be- und verarbeitet. Beispielsweise können 2 x 3 Meter große Bleche auf einem 6,4 Meter langen TD-Doppelbieger von einem Bediener gleichzeitig in Form gebracht werden.

Hochleistungshydraulik mit Ölkühler. Das Aggregat mit drucklosem Umlaufprinzip garantiert einen niedrigen Energieverbrauch und einen geringen Geräuschpegel.